筆者の趣味はハンドメイドアクセサリとか自作キーボードとかレジンクラフトとかです。

そんなわけで、細かいパーツを山のように持っております。

今までは、それらを市販のケースに入れて収納していましたが、ちょうどよくはない感じでした。

こういう100均産の細かいケースは全体が小さいので複数のケースを持っていると整理が面倒だし、一覧性がいまいちです。

ではこんな感じに、小さいケースをA4サイズのキャリーケースに入れるのはどうかといえば、一覧性はいいですが、キャリーケースの中で小さいケースが遊ぶので、がちゃがちゃうるさいです。 それに、固定しておけないのがいまいち。

A4サイズのキャリーケース自体は、立ててまとめておけるので重宝しています。 できたら、このキャリーケースにちょうど入る仕切りがあればいいな……でも、後付けで動かせるタイプの仕切りだと、結局細かいパーツが仕切りの下で混ざっちゃうんだよな……。

ということで、A4サイズのキャリーケースにちょうどよいパーツケースをつくることにしました。

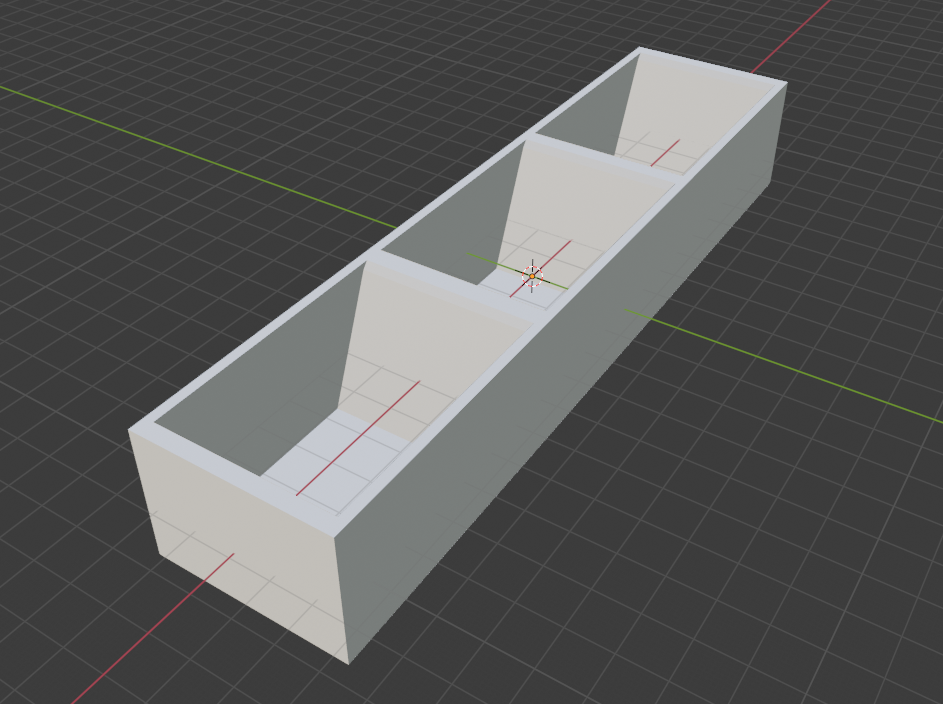

モデリング

Fusion360も使ったことがありますが、最近はBlenderに慣れてしまったので、Fusion360の使い方を忘れたので、Blenderでおこないます。

最初につくったのがこんな感じの個別のケースです。(外寸49x52x30mm)

A4サイズキャリーケースの内寸を整数で分割し、キャリーケースにちょうどはまるようにしました。

でもひとつひとつ個別につくると、位置を動かしたいときは便利ですが、ケースの中で遊びやすいし、小さくて蹴飛ばす率が高くなりそうなので、モデリングと試作の段階で方向転換。

こういうふうにしました。

三つ分の升目がつながっているカタチです。(外寸215x49.5x36mm)

最初のモデルよりも高さを大きくしました。 そうしないと、キャリーケースを立てかけたときに、個別のパーツケースの中に入れたパーツがぶっ飛ぶことに気づいたからです。

これを試作してみるとよさそうだったので、これで行くことにしました。

製造

まずはFDM式の3Dプリンタでつくります。 機種はEnder3 S1です。

Ultimake Curaでスライスして、製造開始。 プレートはガラスプレートで、表面にはスティック糊を塗り塗りしてあります。

以前Ender3を使った際は、うまくプレートに定着せず、四苦八苦した記憶がありましたが、今回は難なく定着しました。 ベッドをしっかりと加熱保温していたこと、季節的に部屋を加温していたことが理由かもしれません。

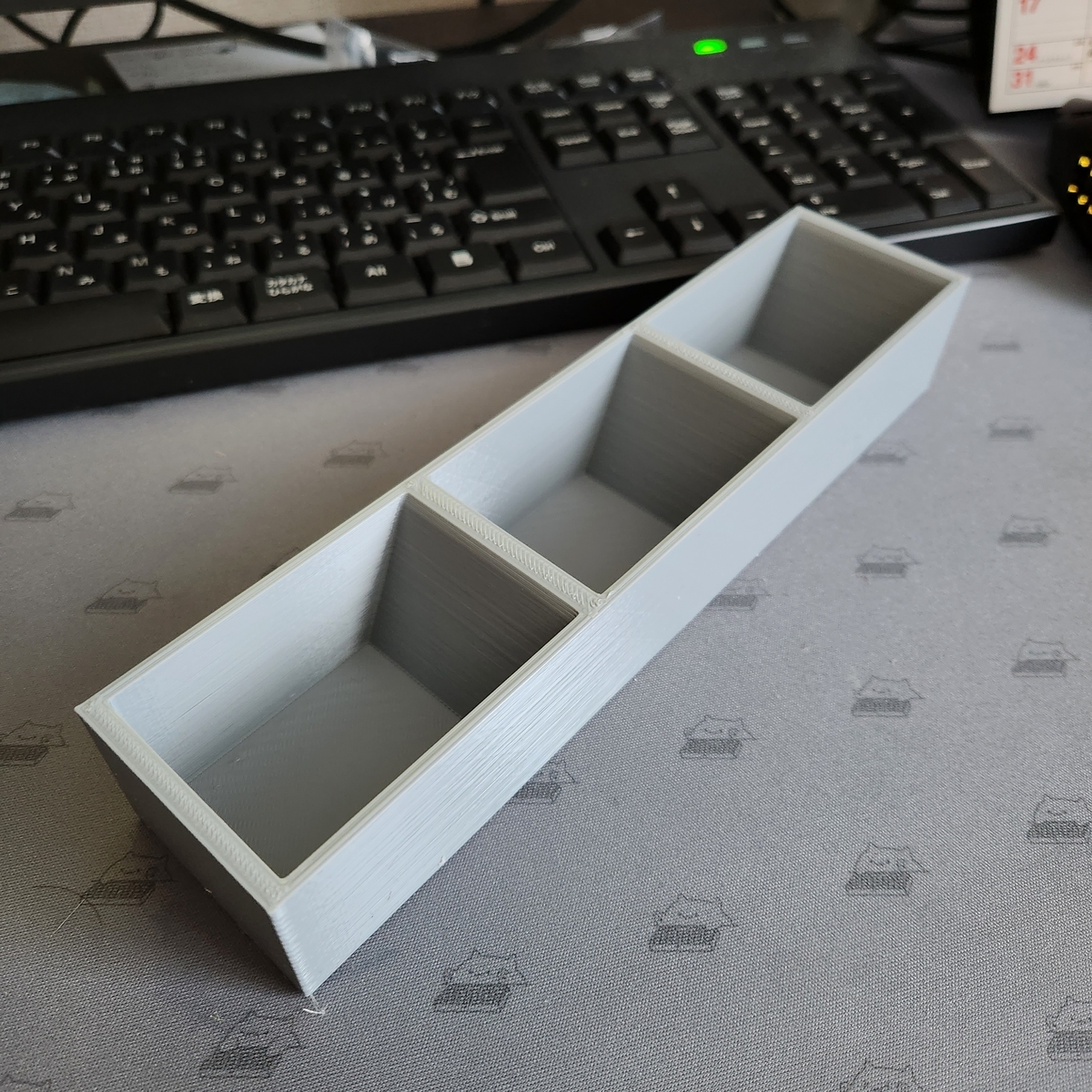

そして、できたのがこちらです。

モデル通りに製造できました。

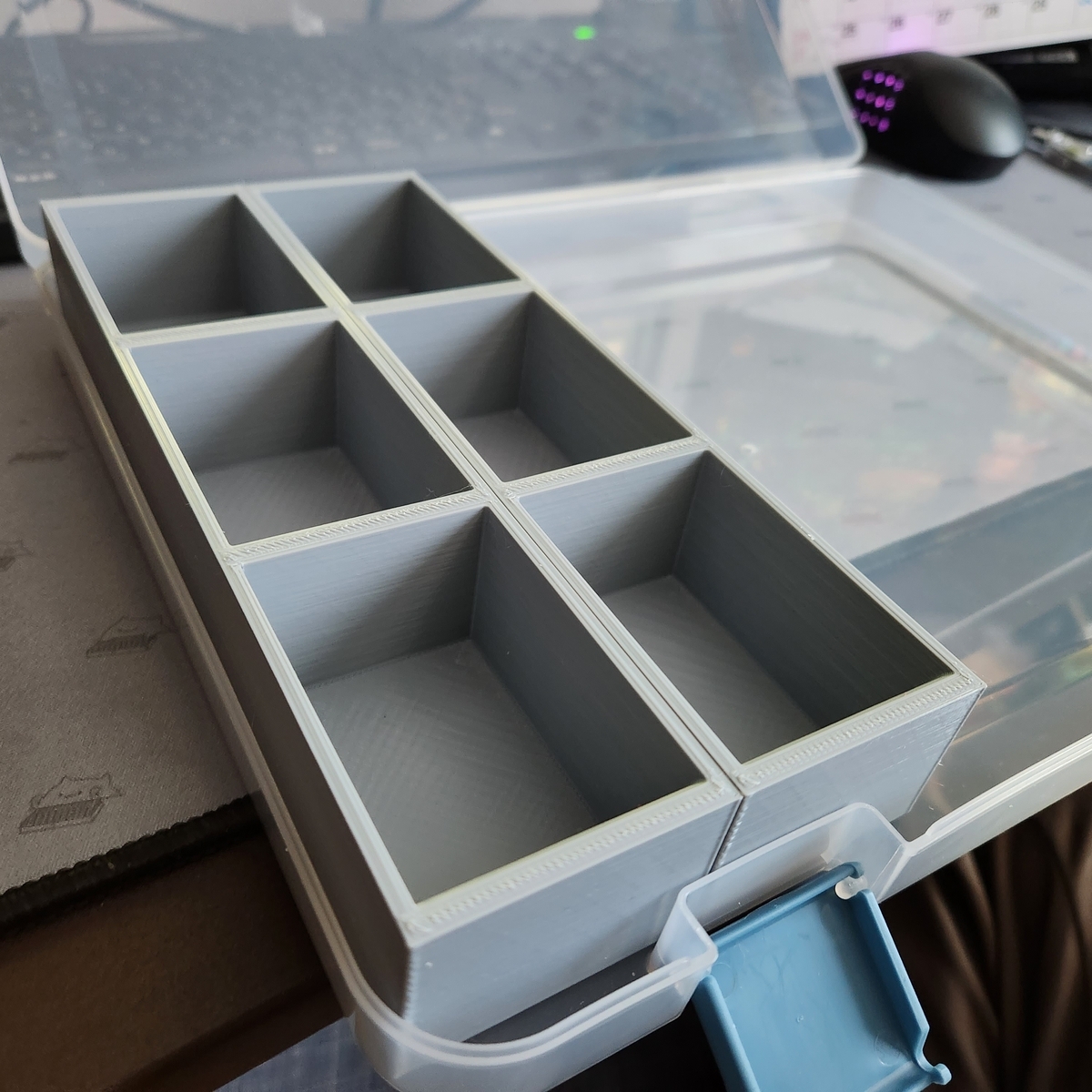

さらに、これをこうだ!

サイズはぴったりです。

後はこれを大量生産すれば……と思ったのですが、実はこれをひとつつくるのに7時間近くかかっています。

始業前に動かしたら、終業頃にできあがる――寝る前に動かしたら、起きる頃にできあがる――そんな所要時間です。 長すぎます。

このパーツケースを十個以上つくりたいと思っているため、製造時間が長いのは困りものです。

まあ、A4の短辺くらいの長さがある、大きめのモデルなのでしようがないかなという感じもします。

Ender3 S1も一世代二世代前の機種のため、スピードもそんなに出ないし……。

DMM.makeやJLCPCBなどの外部の製造サービスもあたってみましたが、最低でもひとつ2,3千円かかるため、却下でした。

そんなわけで、今はFDM式ではなく、光造形式の3Dプリンタでの製造を考えています。

FDMが『点』で製造するのに対して、光造形は『面』で製造するため、所要時間が短くなるのではないかと思ったわけです。

実際、スライサーソフトでスライスしてみると、筆者が所持しているHALOT MAGE Proでは、ひとつ3時間弱くらいでできあがると出ました。

よし、これだ!

と、思ったわけですが、我が家のHALOTは今、フィルムに傷が出来ていて、いつレジンが漏れ出すともわからない状態です。 そのため、先ほどSK本舗にFEPフィルムを注文しました。

A4サイズの3枚セットで1万円くらい。

痛い出費ですが、外部サービスに出すよりはマシかなという感じ。

フィルムが届いたら、さっそくこのモデルを製造してみたいと思います。

まとめ

というわけで、3Dプリンタでパーツケースをつくる話でした。

家に3Dプリンタがあると、こういうモデルの試作と製造が簡単にできていいですね。

皆さんも、是非ご家庭に3Dプリンタをご準備して、お試しください。

細かなものがうまいこと片付くかもしれません。